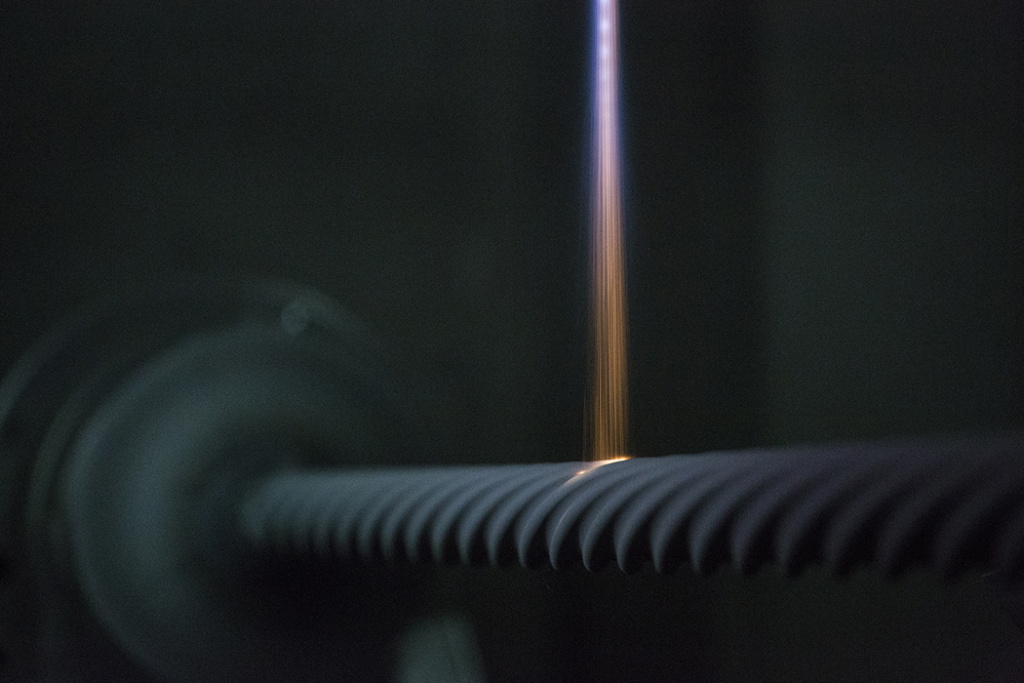

Краснокамская машиностроительная компания «Сокол», производитель бурового оборудования, приступила к этапу проверки новой технологии — тестированию двигательной секции с износостойким покрытием из карбид-вольфрама. Тестовые образцы статоров — одной из ключевых частей винтового забойного двигателя — отправлены в компанию «Белоруснефть», которая работает на российском рынке и проводит испытания оборудования в реальных условиях.

На данный момент первый статор отработал уже 165 часов, а второй — 200 часов и вскоре вернется на предприятие для детального анализа. Цель «Сокола» — подтвердить, что новое покрытие способно выдерживать ресурс до 3000 часов эксплуатации. Для заказчика важен не абсолютный ресурс одной детали, а общий межремонтный интервал всего двигателя.

Представитель отдела аренды «Сокола»:

Ключевой интерес заказчика — максимально увеличить межремонтный интервал оборудования, чтобы реже поднимать всю конструкцию из скважины. Сейчас средний показатель по отрасли составляет около 200 часов, то по запросу «Белоруснефти» «Соколу» уже удалось достигнуть целевого показателя в 300 часов.При аренде оборудования клиенту, по большому счету, не принципиален ресурс конкретно ротора или статора, так как в двигателе присутствуют компоненты, которые изнашиваются гораздо быстрее. Срок службы ротора влияет на себестоимость обслуживания двигателя. Когда двигатель после отработки поднимают, мы должны его разобрать, заменить изношенные детали и снова запустить в работу. То есть, если срок службы ротора составляет 1500 часов, то его надо менять каждые 5 циклов. После того, как нам удастся довести наработку до 3000 часов, это надо будет делать в два раза реже. Чем долговечнее ключевые компоненты, тем меньше затрат на сервис и ремонт, что в конечном итоге делает аренду нашего оборудования более выгодной для клиента.

Особенностью технологии является то, что при износе теперь меняется только статор с карбид-вольфрамовым напылением, а ротор остается на месте. Это решение значительно сокращает время простоя и затраты на обслуживание, а также повышает общую надежность оборудования в агрессивных средах.

Евгений Бурцев, директор компании «Сокол»:

В ноябре 2025 года компания «Сокол» запустит новый производственный участок в Краснокамске с современным оборудованием для газопламенного напыления карбида вольфрама. Это позволит полностью локализовать процесс и гибко реагировать на запросы рынка. В планах компании — к 2030 году внедрить производство оборудования с никелевым напылением, обладающим еще большей износостойкостью.Эти испытания — ключевой шаг в доказательстве эффективности нашей технологии. Мы не просто увеличиваем ресурс детали, мы меняем экономику сервиса для заказчика, предлагая решение, которое снижает его операционные затраты в долгосрочной перспективе.

Текст и фото: PR-агентство “Март”